Neste conteúdo abordaremos:

Você sabe como se comporta o mercado de cerâmica no Brasil? E como é feita a produção desse material? Confira essas informações e muito mais neste artigo!

- Mercado e panorama da cerâmica no Brasil

- Como ocorre a produção de cerâmica

- Pós-produção da cerâmica

Mercado e panorama no Brasil

A cerâmica é um material usado há milhares de anos, de modo que podemos dividi-la em cerâmica tradicional (como louças, azulejos e utilitários) e em cerâmica avançada (peças usadas para aplicações elétricas, eletrônicas e magnéticas).

No Brasil, essa indústria começou por volta do século XX, a partir da produção de tijolos, blocos e telhas, além de azulejos e pastilhas de cerâmica e vidro. Desde então, o país vem sendo protagonista nesse mercado: segundo a Associação Nacional dos Fabricantes de Cerâmica para Revestimentos (ANFACER), o Brasil ocupa o 3º lugar no mundo em produção e 3º lugar no mundo em consumo, além de ser o 6º maior exportador de cerâmica. Atualmente, as principais peças produzidas são pisos e parede, contando também com porcelanato.

Como ocorre a produção de cerâmica?

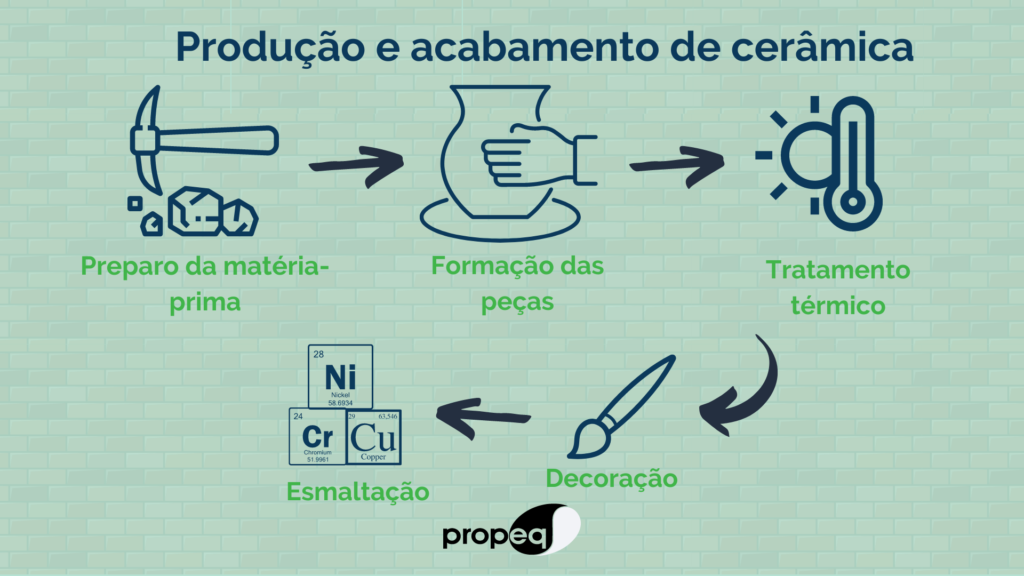

O processo de produção da cerâmica pode ser dividido em 3 etapas: preparo da matéria-prima, formação das peças e tratamento térmico.

Preparo da matéria-prima

Feldspato, quartzo e minerais argilosos são as principais matérias-primas para preparar cerâmica, obtidos por mineração. Esses materiais passam por processos de beneficiamento, em que o minério é separado dos compostos que não serão usados no processo e por purificação, caso seja necessário.

Logo depois, mistura-se a matéria-prima com água para formar a massa cerâmica. Diferentes proporções dessa mistura geram diferentes tipos de massa:

- Plásticas, que passam por processamento por extrusão. Podem passar por torneamento ou prensagem.

- Secas ou semi-secas, que possuem forma granulada, e produzem peças de cerâmica por meio de prensagem.

- Suspensões, usadas para produzir peças em resinas porosas ou moldes de gesso.

A partir desse preparo, colagem ou fundição, extrusão, prensagem ou torneamento formam as peças de cerâmica:

Formação das peças

Colagem ou fundição

Colagem ou fundição é um processo feito com massas cerâmicas do tipo suspensão. Insere-se o material em um molde de gesso, onde o mesmo fica em repouso até que o gesso absorva toda a água presente no material em suspensão. Quando esse processo ocorre, as partículas sólidas se acomodam na superfície do molde, de tal forma que a parede da peça se forma. Assim, a peça de cerâmica permanece com o formato do molde de gesso.

Extrusão

Nesse processo, uma máquina conhecida como extrusora recebe a massa de cerâmica e a compacta, forçando-a através de um bocal com o formato desejado da peça. Isso resulta na produção de uma coluna de massa cerâmica. Posteriormente, essa coluna é cortada para obter peças com formatos como tijolos, blocos, tubos, entre outros.

Prensagem

Esse processo é favorecido ao usar massas granuladas e com pouca água. O material é colocado em um molde de borracha, que é comprimido e, a partir disso, a peça adquire o formato do molde.

Torneamento

Geralmente é uma etapa posterior à extrusão, em que são utilizados tornos mecânicos ou manuais para dar acabamento à peça e deixá-la do formato desejado.

Tratamento térmico

A partir da formação das peças de cerâmica, elas precisam passar por secagem e queima:

Secagem

A água presente na massa de cerâmica pode causar defeitos na peça e, portanto, é necessário eliminá-la. O processo de secagem coloca o material em secadores com temperaturas que variam entre 50 ºC e 150 ºC, a fim de reduzir a quantidade de água por meio de evaporação.

Queima ou cozimento

Coloca-se as peças em temperaturas elevadas, variando entre 800 ºC e 1700 ºC, em fornos que aquecem em etapas: aquecem-se da temperatura ambiente até a temperatura desejada, mantêm-se na temperatura desejada por um período de tempo e, por fim, resfriam-se até temperaturas inferiores a 200 ºC.

Esse processo faz com que a massa sofra transformações como desenvolvimento de fases cristalinas e resistência mecânica.

Pós-Produção

Após o processo de produção da cerâmica, ainda é necessário realizar algumas etapas para conferir ao produto final um maior valor agregado. Normalmente, essas etapas são o acabamento e a decoração que possuem variados níveis de dificuldade, dependendo dos requisitos e especificações necessárias do produto.

Acabamento

Nesta etapa, o material cerâmico, já termicamente tratado, passará por alguns processos que irão lhe conferir a forma adequada. Alguns desses processos são o polimento, corte e furação que podem realizar-se de forma artesanal ou automatizada. Após esse acabamento, normalmente, as cerâmicas já estarão prontas para a comercialização, porém, em alguns casos, necessita-se de uma maior personalização das peças, a depender de seu destino final.

Decoração

A decoração é o processo final definitivo da cadeia produtiva das cerâmicas. O processo pode ser simples ou complexo, envolvendo diferentes técnicas. As mais simples são as pinturas feitas à mão, com a finalidade de personalizar os produtos de forma artesanal, ou as técnicas de serigrafia e decalcomania, que consistem em impressões de imagens e formação de relevos nos materiais, respectivamente.

Esmaltação

As técnicas mais complexas exigem um recobrimento com esmalte para impermeabilização, aumento da resistência ou até mesmo um aprimoramento estético do material. Em resumo, essa técnica, conhecida como esmaltação, divide-se em três etapas principais:

Escolha do esmalte

Há dois tipos de esmaltes: os crus e os de fritas. Os primeiros consistem em uma mistura de partículas bem pequenas de matéria-prima e são indicados para cerâmicas que foram queimadas em uma temperatura superior a 1200°C.

Já os esmaltes de fritas passam por um processo chamado de fritagem. Basicamente, várias matérias-primas moídas aquecem e resfriam rapidamente, formando compostos semelhantes a partículas de vidro, chamados de fritas. Esse tipo de esmalte indica-se para cerâmicas queimadas a temperaturas inferiores a 1200°C.

Preparação do esmalte

Inicialmente, moinhos de bolas moem o esmalte, a fim de homogeneizá-los em tamanho de suas partículas. Posteriormente, ocorre a deposição deles em tanques de agitação para ficarem em suspensão em um líquido, geralmente água. Além disso, é possível adicionar alguns aditivos para corrigir ou conferir algumas propriedades ao material, dependendo da finalidade do mesmo.

Aplicação do esmalte

Por fim, há diversas formas distintas de realizar a aplicação do esmalte em cerâmicas. Uma delas é a imersão do material na suspensão com os grânulos do esmalte, outra também muito utilizada é a pulverização da mistura obtida na etapa anterior diretamente na cerâmica. A escolha da técnica depende muito do formato, finalidade e quantidade das peças cerâmicas.

Antes da aplicação, também pode ocorrer a pigmentação do esmalte para colorir a cerâmica, além de esmaltá-la, usualmente utiliza-se íons como cromo, cobre ou níquel para conferir diferentes colorações.

Como a Propeq pode te ajudar com a produção de cerâmica?

Neste conteúdo abordou-se o processo de produção de cerâmica e um pouco do mercado delas no Brasil. E você? Já pensou em iniciar uma produção de cerâmica? A Propeq, empresa júnior de engenharia química da Unicamp, pode te ajudar! Clique no botão abaixo e entre em contato com um dos nossos analistas.