Neste conteúdo iremos abordar:

- O que é a oxidação e sua ligação com processos corrosivos;

- Como a corrosão afeta o meio industrial;

- Métodos de proteção à corrosão.

Alguma vez você já se deparou com o conceito de oxidação? Apesar de parecer complexo, ele é essencial para entendermos um dos principais problemas na indústria: a corrosão.

Ao compreender esse tópico você será capaz de identificar esses processos, caso esteja acontecendo em seus equipamentos. Também será possível saber como se prevenir, evitando que ocorra no futuro, e assim reduzir gastos desnecessários.

Entendendo a Oxidação

Reações químicas

Assim como outras reações químicas, a oxidação modifica o meio, colocando em risco toda a produção do material. Ela ocorre simultaneamente com a redução, em um processo de transferência de elétrons, em que o agente oxidante (que reduz) recebe elétrons – o mais usual seria a umidade do ar – e o redutor (que oxida) perde elétrons.

Geralmente, ocorre com a presença de oxigênio, e em materiais diferentes entre si. Essa diferença está relacionada com o potencial de redução, o qual indica a tendência do material em relação à redução e oxidação; quanto maior ou menor for o potencial, maiores as chances de sofrer, respectivamente, redução e oxidação.

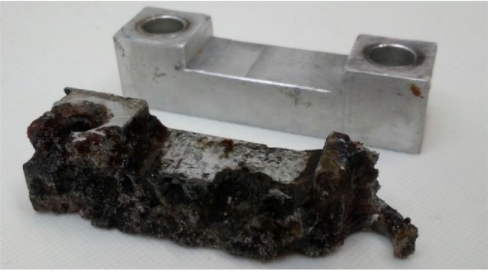

A oxidação tem como uma de suas principais consequências na indústria a corrosão de equipamentos metálicos. Esta ocorre devido à diferença de potencial de redução entre os materiais envolvidos. Ou seja, na oxidação há uma substância oxidante unida a um metal, que por sua vez corresponde ao agente redutor, sofrendo perda de elétrons. O resultado é a formação dos produtos oxidativos, os chamados óxidos metálicos, sendo um dos principais exemplos o óxido de ferro, ou ferrugem.

A formação desses produtos representa uma modificação tanto física quanto química dos metais envolvidos. Assim, ao analisar o fenômeno corrosivo, notavelmente observa-se a perda mecânica dos equipamentos industriais (deterioração do material). Isso influencia o rendimento do processo, gerando mais gastos e podendo até inviabilizar a produção.

Padrões de corrosão

Além disso, também existem padrões de corrosão, que podem ser importantes para determinar a gravidade do caso, o tipo de aço utilizado e a procedência correta. Alguns dos padrões mais rotineiros provocados por atividade química ou eletroquímica são:

- Processo corrosivo uniforme: é o padrão mais comum. Caracteriza-se por ser relativamente igual em toda a superfície exposta ao meio corrosivo.

- Corrosão por placas: diferentemente da uniforme, é um padrão determinado pela presença de depressões distribuídas pelo material, como pequenas “escavações”.

- Corrosão alveolar: caracterizada pela formação de cavidades arredondadas com profundidade bem menor que seus respectivos diâmetros, parecidas com alvéolos.

- Processo corrosivo por pites: uma forma mais destrutiva, similar à corrosão alveolar. As cavidades possuem menor diâmetro e profundidade maior. É a corrosão mais ameaçadora para o aço e para qualquer equipamento.

- Corrosão filiforme: acontece principalmente em superfícies de aço e equipamentos revestidos com tintas ou com metais. Pode ser descrita como uma degradação em formato de finos filamentos, que se propagam em direções diversas.

A Corrosão no Meio Industrial

Fatores de influência e formas de corrosão

Como descrito anteriormente, a corrosão é explicada através dos processos de óxido-redução. Porém, é importante que você conheça também as condições segundo as quais esse processo de degradação do metal pode se manifestar, e as formas de corrosão para cada um deles.

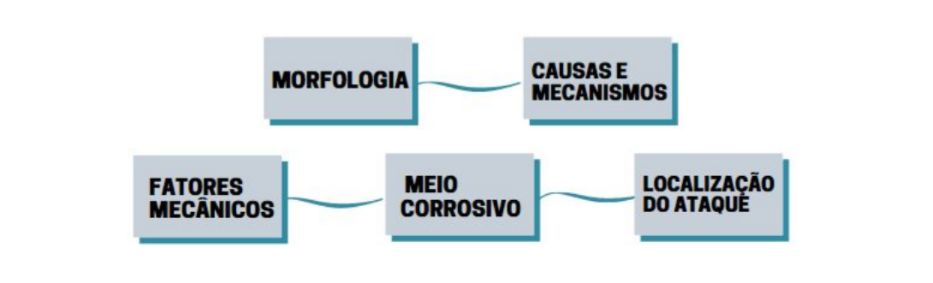

É possível mencionar como os principais fatores que influenciam na corrosão:

Todos esses são pontos a se levar em consideração no momento de definir as formas de corrosão. Estão sujeitas aos processos corrosivos quaisquer indústrias que possuam equipamentos de metal – causando perdas financeiras significativas – e a sua pode ser uma delas.

Ademais, é preciso entender o que é o aço e o porquê de ele ser tão importante para o setor industrial. A saber, tal material é uma liga metálica formada por ferro e carbono, sendo que o último representa até 2% da composição total. Com isso, os outros quase 98% de conteúdo ferrífero são a parcela mais suscetível a corrosão.

Isso, alinhado com o fato de que o aço é um dos materiais mais comuns na composição das máquinas que movem as indústrias de todo o mundo, mostra a necessidade dos cuidados com a corrosão, especialmente com esse material tão intrínseco à indústria mundial.

Mas então, quais são as consequências práticas da corrosão?

Consequências da Corrosão para a Indústria

Dentre as principais formas que a corrosão pode afetar sua empresa, é possível citar:

- Deterioração e contaminação de seus produtos, causando prejuízo tanto pela perda deles como pela redução de seu valor;

- Perda de propriedades importantes dos materiais atingidos, como condutividade elétrica em contatos, transferência de calor através da superfície e obstrução de tubulações pelos produtos formados no processo corrosivo;

- Superdimensionamento de equipamentos ou peças que precisam resistir aos efeitos da corrosão ou à substituição de componentes corroídos;

- Perda de resistência mecânica e consequentes falhas causadas pela redução na espessura do metal;

- Perda de eficiência e parada de operação de equipamentos fundamentais ao seu processo;

- Risco à vida dos funcionários causado por falhas estruturais dentro de sua fábrica. Um exemplo seria a perfuração de tubulações e tanques, os quais podem conter substâncias prejudiciais à saúde e até mesmo ao meio ambiente.

O resultado global dos efeitos apresentados acima é o prejuízo anual estimado em US$2,2 trilhões. Isso constitui 3% do PIB (Produto Interno Bruto Mundial) mundial, segundo dados da Organização Mundial da Corrosão (World Corrosion Organization). No Brasil esse número é ainda mais alarmante, com a perda equivalente a 4% do PIB, cerca de R$ 236 bilhões em 2015 – conforme estudo realizado pela International Zinc Association (IZA), com apoio da Universidade de São Paulo (USP).

Tudo isso demonstra a grande importância de aplicar medidas protetivas contra o processo corrosivo. Estas devem ser encaradas como um investimento para sua indústria, e não um gasto.

Métodos de Proteção à Corrosão

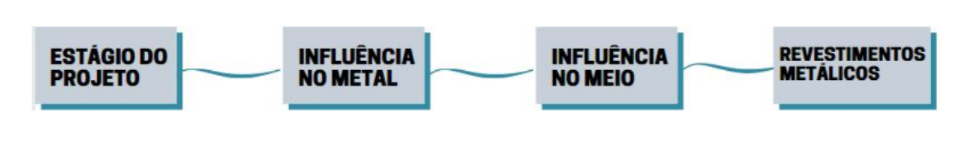

Para que esse dano causado pela corrosão nos equipamentos industriais possa ser minimizado, existem diferentes métodos de controle à corrosão que podem ser divididos em quatro grupos:

Controle no Estágio do Projeto

Durante o planejamento de uma planta industrial e a seleção dos equipamentos que serão utilizados, é muito importante considerar uma série de fatores que podem levar a prejuízos futuros devidos à corrosão. Isso pode ser feito através de uma análise de viabilidade técnica e econômica, na qual será feita a escolha do material com maior custo benefício.

Nesta etapa, é necessário se atentar ao tipo de material e definir o que é mais crítico: resistência mecânica ou resistência à corrosão? Também deve-se levar em conta que um material menos nobre, mas de boa resistência mecânica pode ser conservado por outros métodos de proteção.

Para um bom planejamento da sua indústria, também é necessário ficar atento à compatibilidade entre os metais usados em um equipamento, às possíveis mudanças nas condições do processo (como pH, temperatura e velocidade dos fluidos) e aos acabamentos superficiais do equipamento, evitando superfícies rugosas que podem reter pós e umidade.

Influência no Metal

Após selecionar um metal para uso em determinado equipamento, o comportamento desse metal frente à corrosão pode ser controlado variando seu potencial no meio em que será utilizado. Os dois principais métodos que agem sobre o potencial do metal são: proteção catódica e proteção anódica.

Para entender melhor os métodos protetores, é interessante saber um pouco do funcionamento de uma célula eletroquímica, dispositivo capaz de gerar energia elétrica a partir de reações químicas. Também chamada de pilha, a célula é formada principalmente por 2 componentes: o cátodo, polo positivo onde ocorre a oxidação, e o ânodo, polo negativo onde ocorre a redução.

A proteção catódica consiste em transformar a superfície metálica que se deseja proteger em um cátodo de uma célula eletroquímica. Desse modo, um metal de sacrifício, material com maior facilidade de corrosão, irá atuar como o ânodo da célula. O zinco e o magnésio estão entre os materiais mais comuns utilizados para metais de sacrifício. Isso pois possuem menor potencial de redução que a maioria dos metais utilizados na indústria.

Outra maneira de realizar a proteção catódica é por corrente impressa, a qual utiliza uma fonte externa de corrente elétrica para diminuir o potencial da estrutura. A diferença dentre essas proteções é que com o metal de sacrifício a polarização ocorre espontaneamente entre os metais, sem necessitar de uma fonte externa de energia.

Já a proteção anódica, ao contrário da catódica, faz do metal a ser protegido um ânodo. Essa proteção é feita com aplicação de uma corrente contínua em metais que podem ser passivados, ou seja, capazes de formar uma película protetora de óxido. Nesse caso, a película irá impedir que o metal tenha contato direto com meios oxidativos e é indicado para meios de alta agressividade, como tanques de ácido e digestores.

Influência no Meio

Os equipamentos e maquinários industriais também podem ser protegidos alterando o meio em que estão expostos. Ambientes úmidos, quentes, com alta taxa de oxigênio e carregados com espécies agressivas (como íons de cloro) podem desgastar e danificar superfícies metálicas.

Desse modo, é interessante a utilização de inibidores de corrosão, os quais são substâncias adicionadas em pequenas quantidades a um metal ou meio que possuem a capacidade de diminuir a velocidade de oxidação. Os inibidores atuam no metal formando um filme protetor e são divididos em quatro categorias: catódicos, anódicos, por adsorção e em fase vapor.

Os inibidores catódicos e anódicos agem diminuindo o potencial de redução e retardando ou impedindo a reação anódica. A maior vantagem dos inibidores catódicos sobre os anódicos é que eles não precisam de uma concentração mínima de inibidores e, portanto, não ocorrerá corrosão localizada no metal.

Já com os inibidores de adsorção são formadas ligações químicas entre o metal e as moléculas orgânicas do inibidor, formando um filme protetor sobre o metal. Uma vez que são formadas ligações químicas, a adsorção geralmente não ocorre de maneira igual sobre a superfície do metal.

Para contornar o problema de desigualdade na área a ser protegida, pode-se utilizar inibidores em fase vapor, já que conseguem se depositar em toda a área metálica. Esse tipo de inibidor age principalmente como uma proteção temporária contra a umidade durante a estocagem e o transporte.

Revestimentos Metálicos

Como último método protetivo contra a corrosão temos os revestimentos metálicos, os quais consistem na interposição de uma película entre o meio corrosivo e o metal a ser protegido.

O exemplo mais famoso desse método é conhecido como galvanização, por meio do qual o material que deseja proteger é mergulhado, geralmente, em zinco fundido, o qual se solidifica e forma uma camada protetora sobre o material que se quer proteger.

É importante salientar que revestimentos com caráter mais catódico devem ser perfeitos, ou seja, livre de poros e trincas, uma vez que uma falha na película pode acelerar a corrosão do metal protegido.

Além de conferir proteção à corrosão, os revestimentos também têm como finalidade aumentar a resistência ao atrito, com a adição do metal índio, e aumentar a resistência à oxidação em contatos elétricos – onde o estanho, o ouro e prata são utilizados com maior frequência. Além disso, os revestimentos também podem ser utilizados para conferir endurecimento da superfície e o metal mais utilizado para essa finalidade é o crômio.

Como identificar o problema e aplicar soluções?

Levando em consideração as consequências negativas causadas pelos processos corrosivos, percebemos a importância de aplicar as medidas protetivas em sua indústria. Porém, como identificar as formas de corrosão e qual é a melhor maneira de reduzir seus danos?

A Propeq oferece soluções para pequenas e grandes empresas a partir da análise de processos químicos, que permitem a identificação e prevenção dos problemas de nossos clientes, no caso, criando planos de proteção à corrosão.

Quer saber mais? Entre em contato conosco!