Nesse conteúdo abordaremos:

- O que é a corrosão eletroquímica?

- Quais os diferentes tipos?

- Como evitar o fenômeno corrosivo?

A corrosão – em especial a eletroquímica – é um processo que, inquestionavelmente, está presente direta ou indiretamente no dia-a-dia de todos. Basta olhar a nossa volta, as estruturas corroídas ao redor de cidades, como pontes e pilares, objetos metálicos que foram corroídos, como parafusos e estátuas, e até mesmo processos ocorrendo no ambiente industrial.

A lista de fatores para que o fenômeno corrosivo se manifeste é extensa, de forma que identificar suas causas pode ser uma tarefa complexa. No entanto, entender a eletroquímica por trás da corrosão é essencial para começar um aprofundamento no tema e conseguir investigar a fundo os parâmetros relevantes para cada sistema a ser avaliado.

O que é a corrosão eletroquímica?

Para que se entenda esse tipo principal de corrosão, é essencial entender que a eletroquímica é, antes de tudo, um campo de estudo que abarca não somente questões relacionadas à corrosão mas também a formação de pilhas (ou células eletroquímicas), fenômeno altamente ligado à oxirredução. Neste último, um componente oxida e cede elétrons para o outro, que reduz. Essa migração de elétrons é conhecida como corrente elétrica.

Essas pilhas possuem três componentes essenciais, o cátodo, o ânodo e o eletrólito. No cátodo acontece a redução, no ânodo a oxidação, e, por meio do eletrólito, a corrente elétrica flui do cátodo para o ânodo. Esse fluxo acontece por conta de uma diferença de potencial associada a diferentes materiais (ou até mesmo a diferentes regiões de um mesmo material que funcionam como pequenos cátodos e ânodos).

Dado esse esquema básico das células eletroquímicas, a corrosão – por esta via – acontece sempre que houverem os três elementos citados acima e gera produtos como óxidos, hidróxidos, sais etc. Esses produtos contêm o metal corroído e podem contribuir para o desgaste de estruturas metálicas.

Por exemplo, numa tubulação de cobre exposta à atmosfera, é possível que a umidade se acumule de forma diferente em pontos próximos entre si. Isso gera as mencionadas regiões catódicas e anódicas. Nesses pontos da tubulação é possível que hajam vazamentos e demais comprometimentos da estrutura por conta do enfraquecimento causado pelo processo corrosivo.

Quais os tipos de corrosão eletroquímica?

Em se tratando dos tipos de corrosão, é interessante ater-se às formas mais comuns da manifestação do processo. Isso pois saber identificá-las é um dos passos para entrar no mérito do que pode a estar causando. Resumidamente, as formas mais usuais de corrosão são:

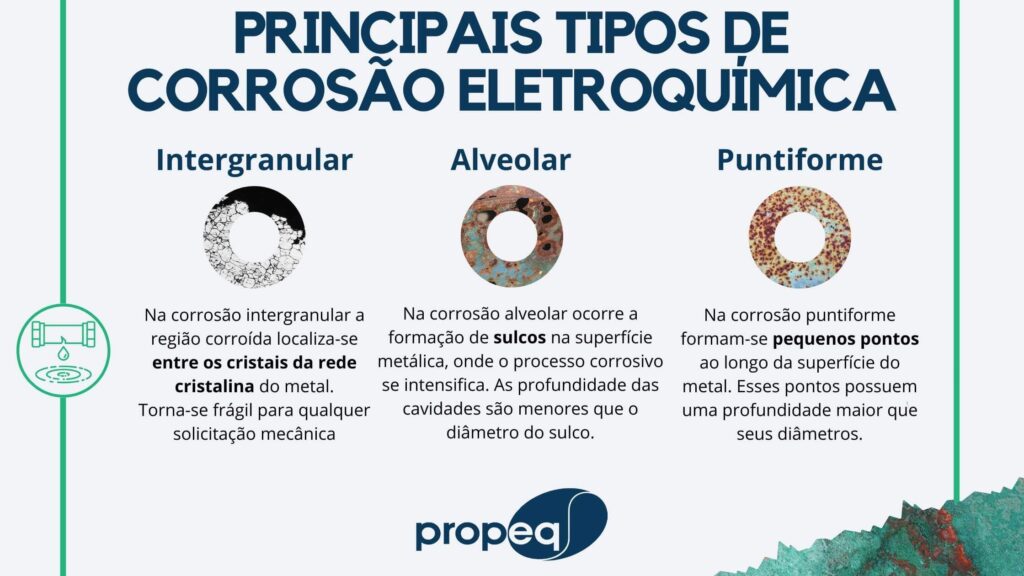

Puntiforme

Ao longo da superfície do sistema é observada a formação de cavidades puntiformes, juntamente com a formação de compostos derivados do metal. Essas cavidades têm um tamanho maior que o diâmetro e precisam ser analisadas e medidas (principalmente a profundidade) para que avalie-se o grau de comprometimento do sistema.

Esse processo se dá quando a camada protetora da superfície metálica apresenta uma falha e aos poucos começa a acumular soluções com agentes corrosivos. O metal sofre a oxidação e vai aos poucos aprofundando o pite. Tendo isso em vista, esse processo acontece inúmeras vezes ao longo de uma superfície metálica, acarretando a formação de vários pontos distribuídos.

Alveolar

A corrosão alveolar, de modo semelhante à puntiforme, também está relacionada a formação de cavidades superficiais, com o detalhe que nesse modelo as cavidades assemelham-se bastante a alvéolos. Os locais corroídos possuem diâmetros maiores (quando comparados ao modelo puntiforme), porém profundidades menores que este diâmetro.

Diferentemente do item anterior, o processo corrosivo é intensificado em um número menor de cavidades que, por meio do processo citado no item anterior, se expandem horizontalmente e não muito verticalmente. Essa forma de corrosão gera os sulcos característicos da corrosão alveolar.

Intergranular

Neste modelo, a corrosão acontece de maneira bem diferente das últimas duas. Observa-se a rede cristalina do metal e percebe-se que o processo corrosivo se dá entre os cristais ao longo de uma determinada região. Essas regiões do metal são responsáveis por manter a coesão do material, e estão diretamente relacionada com a resistência do material.

Ao sofrer corrosão nessa região, o metal torna-se muito mais frágil a qualquer tipo de solicitação mecânica, perdendo muito da sua rigidez. Isso pode causar fraturas no sistema e outros tipos de rompimentos que podem representar uma enorme falha de segurança.

Como evitar a corrosão eletroquímica?

Agora que você já sabe que são inúmeros os tipos de corrosão eletroquímica existentes, é interessante entender o que, na prática, a corrosão significa dentro das indústrias. Sendo um processo praticamente inevitável, a corrosão é responsável por inúmeros desafios em uma planta industrial.

No setor sucroalcooleiro, por exemplo, o fenômeno mostra-se como muito intenso. Isso pois as substâncias envolvidas na produção criam ambiente favorável para a oxidação dos metais de equipamentos e tubulações envolvidas. Desse modo, faz-se necessária a manutenção, tratamento e troca constante de materiais metálicos do processo, o que significa uma necessidade de paradas frequentes na planta e aquisição de equipamentos novos. Assim, a corrosão, nesse caso, é responsável por despesas e diminuição da produtividade das indústrias.

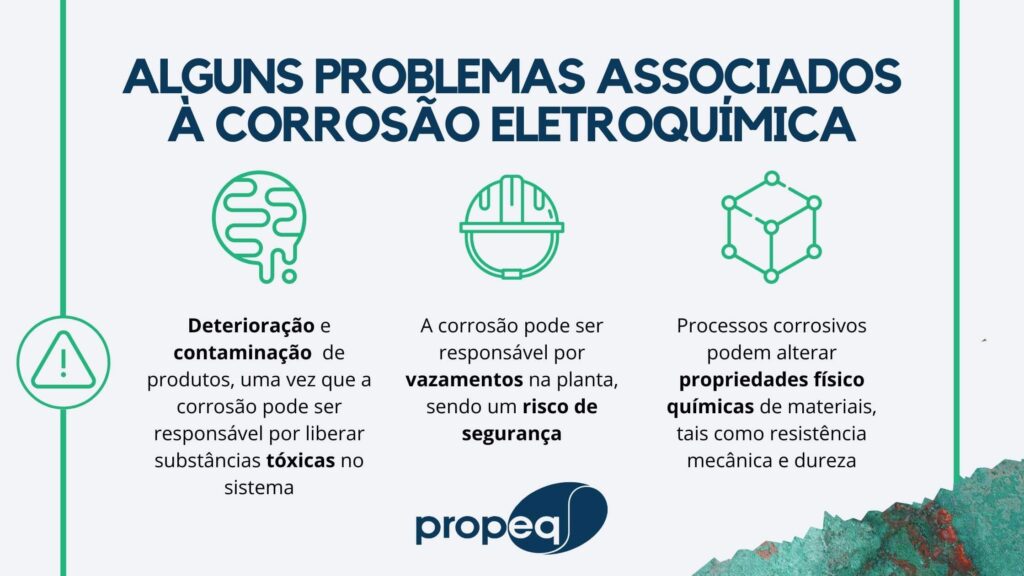

Ademais, a corrosão pode, ainda, trazer outras consequências, tais como:

Fica claro, então, que o fenômeno está associado a inúmeras adversidades, de forma que planos protetivos à corrosão mostram-se cada vez mais importantes dentro das indústrias. Nesse sentido, da mesma maneira que existem vários tipos de corrosão, existem, também, inúmeras maneiras de evitá-la, a depender do mecanismo em questão.

As principais medidas protetivas, podem ser divididas em 4 categorias principais: modificações no processo, no metal envolvido, no meio corrosivo e a aplicação de revestimentos protetores. Para o melhor entendimento acerca de cada uma das opções, abordaremos alguns exemplos a seguir.

Medidas tendo como base modificações no processo

Muitas vezes, nas mais variadas indústrias, desajustes de parâmetros e reações químicas secundárias ocorrem e estas acabam por criar um ambiente propício ao desenvolvimento e/ou aceleração de um processo corrosivo. Essas reações, no entanto, podem ser controladas em determinados casos, como ocorre no armazenamento de ácido sulfúrico em tanques de aço carbono.

O ácido concentrado mostra-se como substância praticamente inerte frente à superfície metálica do tanque. Entretanto, quando em contato com a umidade do ar, ele dilui-se, se ioniza e, consequentemente, transforma-se em um forte agente oxidante. Assim, para minimizar a corrosão do aço, deve-se evitar a diluição do ácido, o que pode ser feito, por exemplo, a partir do controle da atmosfera no interior dos tanques, diminuindo sua concentração de vapor d’água. Isso pode ser feito utilizando-se de materiais higroscópicos, como a sílica, para absorver a umidade ambiente.

Medidas tendo como base modificações no metal envolvido

Além dessas condições específicas de um processo que podem ser alteradas para combater a corrosão eletroquímica, o fenômeno muitas vezes está associado aos metais envolvidos no sistema. Isso acontece pois, dependendo do meio corrosivo, cada material apresenta determinada resistência à oxidação.

O alumínio, por exemplo, é muito resistente à ação de ácido nítrico concentrado, mesmo a altas temperaturas, contudo, o cobre, nas mesmas condições, é suscetível à corrosão. Para evitar que o processo ocorra, então, você deve estar imaginando que basta utilizar o alumínio ao invés do cobre quando em contato com ácido nítrico, mas a solução não é tão simples quanto aparenta.

A resistência à corrosão não é o único fator a ser considerado, uma vez que parâmetros como condutividade térmica, resistência mecânica, dureza e custos também são importantíssimos. Nesse sentido, o que normalmente se faz é a utilização de ligas metálicas, com porcentagens específicas de diferentes metais, para que se garanta um ponto ótimo que abranja todos os parâmetros de interesse.

Medidas tendo como base modificações no meio corrosivo

Dessa maneira, modificar os metais envolvidos na corrosão é uma opção para protegê-lo contra a oxidação, adequando-o ao meio corrosivo. Todavia, o oposto também é possível, ou seja, adequar o meio corrosivo ao material utilizado no processo.

A título de exemplo, na operação de desengraxe a vapor, comum em diferentes processos industriais, utiliza-se de solventes clorados que, em condições específicas, podem se decompor em ácido clorídrico. Sendo um ácido forte, ele facilmente desencadeia e acelera corrosões eletroquímicas. Nesse contexto, o que normalmente se faz nas indústrias é utilizar-se de solventes estabilizados ou inibidos que, mesmo em condições adversas de temperatura, exposição à luz e oxigênio, não se decompõem no ácido em questão.

Medidas tendo como base a aplicação de revestimentos protetores

Por fim, umas das maneiras mais comuns de se proteger uma superfície metálica da corrosão eletroquímica é o revestimento da mesma. Este pode ser feito utilizando diferentes materiais, incluindo materiais metálicos, não metálicos orgânicos e não metálicos inorgânicos.

Revestimento metálico

Nesse tipo de revestimento, o processo pode ocorrer de diferentes formas e com diferentes objetivos. No geral, almeja-se criar uma camada de metais que sejam mais resistentes à corrosão ou uma camada de óxidos ou hidróxidos pouco permeáveis que diminuam o contato do metal com o meio corrosivo.

Isso pode ser feito, por exemplo, a partir da imersão da estrutura de interesse em um banho de metal fundido. Este pode ser, dentre outros, zinco, estanho, cobre ou alumínio. À título de curiosidade, ao primeiro caso dá-se o nome de zincagem ou galvanização e ao último dá-se o nome de aluminização.

Revestimento não metálico inorgânico

Em suma, esse método se resume à deposição ou formação de compostos inorgânicos em superfícies metálicas que são resistentes ao meio corrosivo e impedem o contato deste com o metal. Como principais compostos utilizados, tem-se os cimentos, porcelana, vidros e sais inorgânicos.

Revestimento não metálico orgânico

Por fim, um dos principais métodos de proteção à corrosão é o revestimento com tintas e polímeros específicos. Se quiser entender mais a respeito desse tipo de revestimento, leia nosso conteúdo sobre tintas anticorrosivas, onde explicamos o funcionamento e aplicação delas!

Qual o melhor plano de proteção à corrosão?

Assim, tendo-se em vista todos os aspectos abordados, vale ressaltar que inúmeros são os tipos de corrosão eletroquímica e estes carregam, consigo, vários métodos protetivos distintos. Cada método é mais indicado para determinados casos, de forma que é necessário um estudo aprofundado acerca do sistema. Com isso, pode-se entender quais os melhores planos de proteção à corrosão e a viabilidade técnica e econômica de cada um deles.

Nesse sentido, a Propeq realiza o serviço de Planos Protetivos à Corrosão no qual, através de pesquisas aprofundadas na literatura e apoio de docentes especializados, são propostas medidas protetivas personalizadas ao fenômeno.

Ficou interessado(a)? Entre em contato com um de nossos consultores e entenda como podemos te auxiliar!