Esse conteúdo abordará:

- O que você deve considerar ao fazer um scale up do seu processo?

- Quais são os conceitos matemáticos e de engenharia usados no scale up?

- No período de crise, vale mais a pena comprar ou adaptar equipamentos da sua planta?

Scale up consiste no aumento de produção, que ocorre sempre que se inicia um processo, saindo da escala laboratorial para piloto e industrial; ou também quando se deseja aumentar a quantidade do que é produzido. Contraintuitivamente, o scale up não é linear, assim, aumentar proporcionalmente a quantidade de reagentes não é suficiente. É importante conhecer, portanto, os 3 desafios que devem ser estudados para o sucesso da realização desse processo: o estudo da reação, do equipamento, e de escoamento e agitação.

No contexto atual, as indústrias precisam se reinventar para sobreviver à crise e atender às novas demandas do mercado. Um exemplo é a produção de itens que são essenciais no momento. Entretanto, não é ideal iniciar uma linha de produtos com alta demanda sem antes fazer um investimento inteligente, analisando economicamente os gastos e receitas do projeto.

Parte dessa análise se baseia na escolha de comprar ou adaptar a capacidade instalada existente. O que deve ser considerado? Quais são as problemáticas envolvidas para cada uma das opções? Apresentaremos a seguir os principais obstáculos para realizar o scale up de um processo industrial.

Scale up na prática

Explicando a não linearidade do scale up

Tendo em vista um dos principais desafios do scale up, a falta de linearidade entre escalas, é interessante conhecer algumas realidades industriais. Um exemplo que pode simplificar o entendimento do aumento de produção é comparar a etapa de cocção industrial entre um bolo e um bolinho, os quais são comercializados contendo 250 e 40 gramas, respectivamente.

Sabe-se que o bolinho é cerca de 6 vezes menor e precisa, em média, de 20 minutos para assar. Se o tempo de forno fosse linear, o bolo iria demorar 6 vezes mais (aproximadamente 2 horas), porém isso não ocorre. Na verdade, o tempo de cocção do bolo de 250 g é de 60 min, ou seja, a transferência de calor existente nesse processo demonstra como a mudança de escala deve ser estudada em detalhes, como será apresentado ao longo do texto.

Similaridades entre as escalas

Como mencionamos, a proporcionalidade direta não resulta nas quantidades esperadas de produto. A ideia é que as escalas laboratorial, piloto e industrial devem guardar similaridade entre si.

Como garantir a similaridade de processos com dimensões diferentes? Uma analogia possível é que quando não há escala, não há problemas para o aumento desta.

Assim, torna-se necessário utilizar os números adimensionais, usados para descrever a razão entre duas quantidades da mesma grandeza, por exemplo. Porém, nem sempre trata-se da razão direta entre duas grandezas semelhantes, o que se deve ter em mente é que se as unidades se cancelam, temos um número adimensional.

Alguns desses números adimensionais são notáveis por serem recorrentes nos cálculos de Engenharia. Um desses números é o de Reynolds, que será retomado no tópico de dinâmica de fluidos.

Análise de processos para scale up

Ao longo de uma produção, cada etapa tem importância ímpar para que seu o produto final tenha as características desejadas. Quando se aumenta a escala dessa produção, esses estágios devem ser estudados de maneira aprofundada, pois, como já se foi falado, o scale up não é linear. A fim de esclarecer como cada processo pode ser impactado com o aumento da produção, alguns tópicos foram selecionados para exemplificar essa relação.

Dinâmica dos fluidos

A dinâmica dos fluidos é o comportamento de correntes em um sistema, podendo ser desde água em um cano, até um gás em uma serpentina, por exemplo. O obstáculo é que as características do fluxo mudam a partir das condições a que está exposto.

Para exemplificar, pode-se pensar na transferência da massa crua de bolo para uma forma , no início demora um pouco para a começar a escorrer do recipiente inicial, mas gradativamente a velocidade e o volume na forma aumentam. Dessa forma, é possível imaginar que colocar 500g de massa deve ser muito diferente de colocar 15kg, tendo em vista que a massa será escoada em condições diferentes e as velocidades irão sofrer diversas variações.

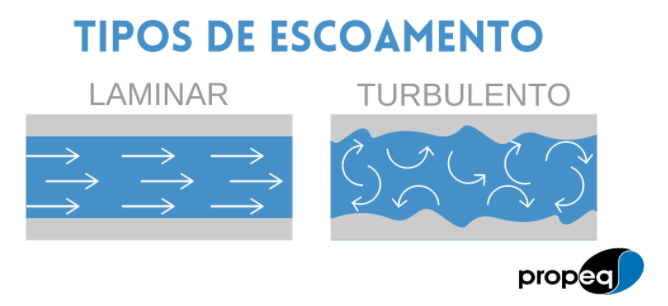

Assim, o estudo da dinâmica torna-se essencial para o bom funcionamento dos maquinários e das fábricas. Pois cálculos são feitos para determinar o comportamento, podendo ser laminar ou turbulento. Essas características são analisadas a partir do número de Reynolds, um número adimensional essencial para manter a similaridade entre escalas, como explicado anteriormente.

O escoamento do tipo laminar, é aquele em que as partículas descrevem trajetórias definidas e cada camada de massa desliza sobre a camada adjacente. Já o turbulento é aquele em que as partículas apresentam comportamento desordenado e descrevem trajetórias irregulares, conforme ilustrado na figura a seguir.

A influência do número de Reynolds pode ser notada em diversas esferas da sua produção. Uma delas é na relação entre sua produtividade e o custo do seu processo: durante o caminho percorrido pelo fluido, ocorre perda de carga – que resulta na diminuição da velocidade e da pressão do fluido, e com isso, tem-se uma queda no rendimento da produção. Também para se calcular essa perda, utiliza-se o número de Reynolds atrelado a outras variáveis de processo.

Entretanto, tais cálculos podem ser complexos e uma solução se dá através da fluidodinâmica computacional que utiliza métodos numéricos. Obtém-se, por meio desses, gráficos com os gradientes de velocidade no reator e tubulações.

Reação do processo

A reação do processo tem seu rendimento relacionado à temperatura e velocidade de reação, dadas pela liberação ou absorção de calor. Outros fatores que influenciam na reação são estudados pela cinética e pelo equilíbrio químico.

Além disso, sabe-se que muitas reações são catalisadas, ou seja, ocorrem com maior velocidade, em determinadas temperaturas. A cinética química é a ciência que estuda a velocidade da reação.

Numa escala industrial, os fatores que influenciam na cinética química das reações são: concentração dos reagentes, superfície de contato entre suas moléculas e a temperatura a qual estão expostos. Dessa forma, ao se alterar as dimensões de uma produção, é preciso um estudo focado para que as características do produto final não sejam alteradas.

Ao longo do seu processo, a reação atinge o equilíbrio químico, que é definido como a igualdade das velocidades numa reação reversível, ou seja, a velocidade de formação dos produtos é igual à velocidade da reação indireta de retorno aos reagentes.

Esse equilíbrio pode alterar o produto final. Mesmo que ele seja respeitado, o tempo de reação numa maior escala também deve ser maior, ou não será formado todo produto esperado. Mas pode não ser economicamente viável um tempo tão longo de reação e, com isso, torna-se necessário usar um catalisador para acelerar esse processo e torná-lo prático. Por isso, o aumento de escala pede que se faça uma análise de processos para evitar possíveis desvios no equilíbrio químico.

Agitação

Uma boa agitação contribui principalmente para otimização da cinética de reação. Outros objetivos desse processo são: manter as partículas sólidas suspensas em solução, facilitar mistura de líquidos, solubilizando-os e misturar dois componentes imiscíveis (como água e óleo), aumentando a superfície de contato entre eles. No geral, a agitação leva um meio reacional a interagir de forma mais homogênea. As moléculas que tinham dificuldade de colidir devido ao tamanho do tanque, por exemplo, passam a reagir.

Nesse sentido, em reatores com mistura e agitação, é necessário determinar qual a potência consumida pelo motor utilizado e conhecer o volume do tanque. Essa potência será diretamente influenciada pelo padrão de escoamento, discutido no tópico de dinâmica dos fluidos. Além do volume, as características dos reagentes em questão também irão influenciar a agitação, como, por exemplo, viscosidade e natureza das interações.

Propriedades dos materiais

Os materiais que compõem seu equipamento e tubulação são adequados para o processo em questão? Deve-se analisar se os materiais podem influenciar na reação ou sofrer corrosão com o tempo. Para isso, fazer uma análise dos materiais e um estudo de corrosão é importante para que os reagentes não influenciem na reação e nas características dos produtos formados.

Qual a solução ideal para o seu processo? Comprar ou adaptar?

Como abordado até o momento, o scale up não é um procedimento simples, o qual envolve diversos recursos para sua execução. Assim, antes de executar esse aumento de produção em sua empresa, três pontos que devem ser analisados para o planejamento de seu processo.

1. O processamento é contínuo ou em batelada?

A produção com um fluxo contínuo pode ser definida como um sistema no qual todas as operações unitárias estão unidas e sincronizadas. Assim, não há interrupção no tempo, substâncias ou sequências, como seu o nome sugere, é “contínuo”.

Dessa maneira, o fluxo contínuo apresenta uma série de desafios para o scale up, pois todo seu processamento é integrado. Por esse motivo, a alteração da escala da produção de fluxo contínuo se mostra uma tarefa difícil e trabalhosa, pois toda a sua linha de produção deve ser repensada com foco na nova demanda. Assim, adquirir novos equipamentos pode ser a melhor solução.

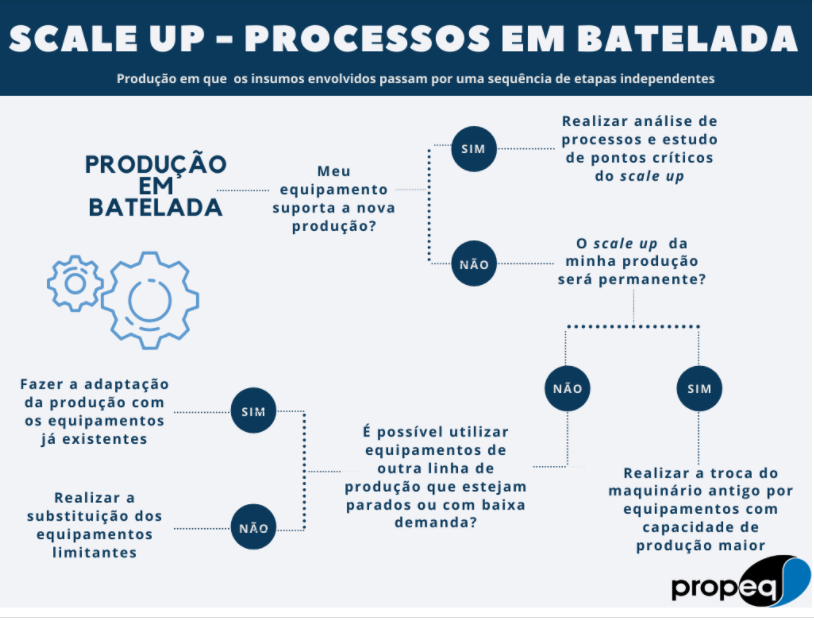

Em contrapartida, a batelada é caracterizada por ser uma produção na qual os insumos envolvidos passam por uma sequência de etapas independentes. Dessa forma, resulta na formação limitada de produto final, tendo em vista as restrições de matéria-prima disponível para cada lote.

Nessa esfera de batelada, a decisão entre adquirir novos equipamentos ou adaptá-los está relacionada aos fatores mencionados abaixos (ítens 2 e 3) e representados no fluxograma.

2. Seu scale up se adequa mais em qual cenário?

- A demanda de uma produção aumentou e procura-se aumentar a escala.

- Deseja-se iniciar a fabricação industrial de um novo produto, partindo de uma escala laboratorial.

3. O seu scale up é permanente ou pontual?

No contexto de pandemia do Covid-19, alguns setores da economia, como de higiene, alimentos e remédios tiveram um aumento na procura. Dessa forma, muitas dessas empresas precisaram aumentar a escala de produção. Porém, sabe-se que esse crescimento é pontual, tendo em vista que é um reflexo da conjuntura atual.

Já o scale up permanente é interessante caso a sua empresa tenha perspectiva de crescimento a longo prazo e vise o aumento de produção para suprir a demanda atual e futura.

Com o auxílio do fluxograma a seguir, é possível saber qual opção se enquadra melhor numa produção em batelada e como prosseguir com o scale up.

Adaptar equipamentos disponíveis

A adaptação dos maquinários para o scale up é uma ótima alternativa caso existam equipamentos disponíveis na planta. Essa possibilidade é proveitosa principalmente para aquelas indústrias que procuram um scale up pontual. Pois, nesta época de pandemia, é possível usar equipamentos de uma linha parada para atender a demanda de outro.

O custo inicial é consideravelmente menor, se comparado à aquisição de novos equipamentos. Porém, como visto ao longo desta matéria, a readequação dos maquinários para o aumento da escala de produção é repleta de desafios, assim, exige um amplo conhecimento da engenharia do processamento.

Nessa esfera da adaptação, é preciso entender, a partir de uma análise de viabilidade técnica e econômica, como o custo operacional será alterado com o aumento da produção. Além disso, alguns questionamentos importantes para entender se o maquinário é adaptável são: o sistema de agitação do reator é eficiente? Ele será suficiente para a nova produção?

As respostas para esses questionamentos vêm da otimização de condições operacionais, que estuda a série de sutilezas da engenharia dos processamentos básicos mencionados (como a agitação, termodinâmica, cinética e dinâmica dos fluidos) e busca formas de aumentar a produtividade do processo.

Adquirir novos equipamentos

Se você chegou à conclusão de que comprar equipamentos é a melhor alternativa para comportar a nova demanda da produção, deve-se fazer uma análise que indique qual a capacidade necessária de produção para se obter o lucro desejado.

Tendo identificado o regime da sua produção, é possível explicar os motivos de se adquirir um novo equipamento. Além de trazer retorno financeiro à empresa num momento em que os produtos têm alta demanda, esse investimento permite manter outras produções em paralelo, sem que se interrompa um maquinário utilizado em outra linha. Dessa forma, tem-se um aprimoramento inteligente de sua produção.

Para a escolha do equipamento, determinar a capacidade necessária de produção e até quanto vale investir, é indispensável que se faça uma análise de viabilidade técnica e econômica – de modo a calcular o lucro com essas mudanças e não ter desperdícios na produção ou queda do faturamento.

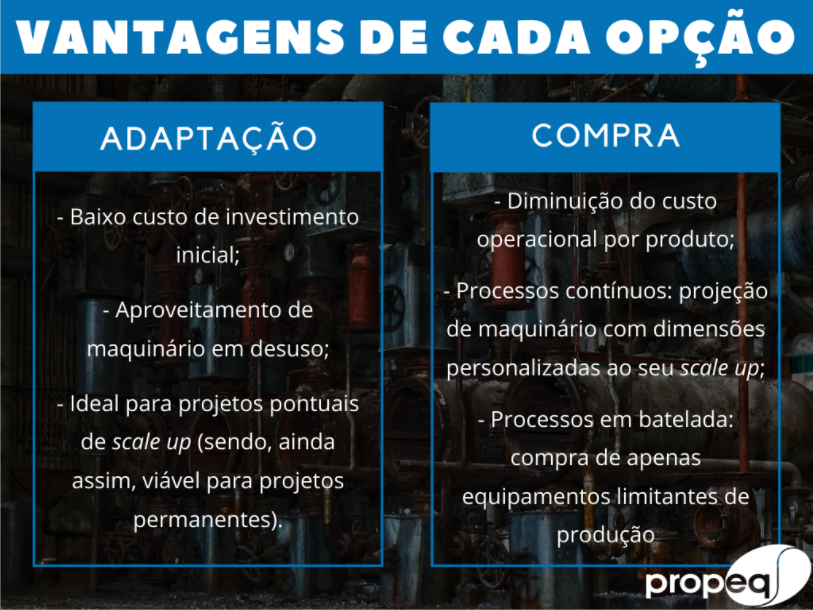

Assim, a Propeq desenvolveu a comparação abaixo para que você possa escolher qual opção se encaixa mais com seu projeto:

Faça o seu scale up!

O scale up é um dos pilares para as empresas que almejam a prosperidade e o crescimento econômico. Porém, o aumento da produção não é simples e exige um amplo estudo de todas as reações e operações unitárias envolvidas. Além disso, para que o crescimento de sua empresa seja feito de maneira segura, uma análise de viabilidade técnica e econômica deve ser feita de modo a evitar futuros prejuízos.

Entre em contato pelo chat abaixo.

A Propeq pode te ajudar a crescer, oferecendo os serviços de pesquisa de rotas produtivas e de otimização de condições operacionais.